Кислородная резка основана на сгорании

металла в струе технически чистого кислорода.

|

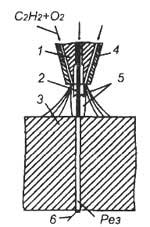

Рис. 1

Схема процесса газокислородной резки:

1 - режущий мундштук;

2- режущий кислород;

3- разрезаемый металл;

4 - подогревательный мундштук;

5 - подогревательное пламя;

6 - шлаки |

Металл при резке нагревают пламенем, которое образуется при сгорании

какого-либо горючего газа в кислороде. Кислород, сжигающий нагретый

металл, называют режущим. В процессе резки струю режущего кислорода

подают к месту реза отдельно от кислорода, идущего на образование

горючей смеси для подогрева металла. Процесс сгорания разрезаемого

металла распространяется на всю толщину, образующиеся окислы выдуваются

из места реза струёй режущего кислорода.

Металл, подвергаемый резке кислородом, должен удовлетворять

следующим требованиям:

1. Температура горения металла должна быть ниже температуры

его плавления, т.е. металл должен гореть в твердом состоянии.

В противном случае расплавленный металл трудно удалять из полости

реза.

2. Температура плавления образующихся при резке оксидов должна

быть ниже температуры плавления самого металла. В этом случае оксиды

легко выдуваются из полости реза.

3. Тепловой эффект образования оксидов должен быть высоким.

Для кислородной резки пригодны горючие газы и пары горючих

жидкостей, дающие температуру пламени при сгорании в смеси с кислородом

не менее 1800°С. Особенно важную роль при резке имеет чистота

кислорода. Для резки необходимо применять кислород с чистотой

98,5 - 99,5 %. С понижением чистоты кислорода очень сильно

снижается производительность резки и увеличивается расход кислорода.

Так при снижении чистоты с 99,5 до 97,5 % (т.е. на

2 %) - производительность снижается на 31 %, а расход

кислорода увеличивается на 68,1 %.

Резка может осуществляться вручную или машинным

способом, выполняемым на полуавтоматах и автоматах. Схема процесса

разделительной газокислородной резки представлена на рис. 1

Смесь кислорода с горючим газом выходит из подогревательного мундштука

резака и сгорает, образуя подогревательное пламя. Этим пламенем

металл нагревается до температуры начала его горения. После этого

по осевому каналу режущего мундштука подается струя режущего кислорода.

Кислород попадает на нагретый металл и зажигает его. При его горении

выделяется значительное количество теплоты, которое совместно с

теплотой, выделяемой подогревательным пламенем, передается нижележащим

слоям металла, которые также сгорают. Образующиеся при этом шлаки

(оксиды железа и т.д.) выдуваются струей режущего кислорода из зазора

между кромками реза.

При резке стали основное количество теплоты (70 ...

95 %) образуется при окислении металла. Этим условиям удовлетворяют

низкоуглеродистые и низколегированные стали, титановые

сплавы. Чугун не режется кислородом вследствие низкой

температуры плавления и высокой температуры горения; медь

- из-за высокой температуры плавления и малой теплоты сгорания;

алюминий - из-за высокой тугоплавкости образующихся оксидов.

Высоколегированные стали (хромистые, хромоникелевые и т.д.)

не режутся ввиду образования тугоплавких, вязких шлаков.

Поверхность разрезаемого металла должна быть очищена

от ржавчины и других загрязнений. Металл устанавливается в положение,

лучше всего в нижнее, но так, чтобы был свободный выход режущей

струи с обратной стороны. Операция резки начинается с предварительного

подогрева в месте реза при температуре горения металла (1200

... 1350 °С). Устанавливаемая мощность подогревающего пламени

зависит от рода горючего газа, толщины и состава разрезаемого металла.

Начинают резку обычно с кромки металла. При толщинах до 80 ...

100 мм можно прорезать отверстие в любом месте листа. Ядро подогревающего

пламени находится на расстоянии 2 ... 3 мм от поверхности

металла. Когда температура подогреваемого металла достигнет необходимой

величины, пускают струю режущего кислорода. Чем выше чистота режущего

кислорода, тем выше качество и производительность резки. По мере

углубления режущей струи в толщу реза уменьшается скорость и мощность

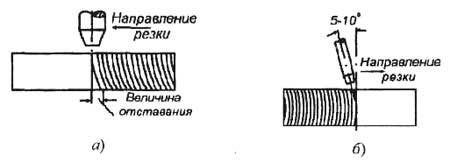

струи режущего кислорода. Поэтому наблюдается ее искривление (рис.

2), для уменьшения которого дается наклон режущей струи. При

резке толстого металла ширина реза увеличивается к нижней кромке

из-за расширения струи режущего кислорода. На кромках с их нижней

стороны остается некоторое количество шлака.

|

Рис. 2

Отставание режущей струи (а);

резак, наклоненный для уменьшения отставания струи (б)

|

|

В металле, на поверхности реза, повышается содержание углерода. Причина

этого в том, что при горении углерода образуется окись углерода СО,

при взаимодействии которой с железом в нем и повышается содержание

углерода. Возможна и диффузия углерода к кромке реза из близрасположенных

участков металла.

Если производится последующая сварка для предупреждения

повышения углерода в металле шва (образование закаленных структур),

следует производить механическую обработку или зачистку поверхности

реза. В процессе реза происходит термообработка металла кромок реза,

соответствующая закалке. Ширина зоны термического влияния (до

6 мм) зависит от химического состава и возрастает с увеличением

толщины разрезаемого металла.

Низкоуглеродистая сталь закалке практически не

поддается. Происходит только укрупнение зерна и появление в структуре

наряду с перлитом участков сорбита. При резке сталей

с повышенным содержанием углерода или легирующих примесей в структуре

металла может появиться троостит и даже мартенсит.

Неравномерный нагрев кромок создает напряжения в металле и деформирует

его. Кромки реза несколько укорачиваются, а в прилегающем слое возникают

растягивающие напряжения, которые могут привести к образованию трещин.

Своеобразным способом является резка кислородным

копьем (прожигание отверстий). Для этого используются длинные

толстостенные трубки диаметром 8 ... 10 мм из низкоуглеродистой

стали. До начала резки рабочий конец трубки нагревают сварочным

пламенем или угольной электрической дугой до температуры воспламенения

металла в кислороде. При включении режущего кислорода конец трубки

воспламеняется. Затем рабочий конец трубки слегка прижимают к металлу

и углубляют в него, выжигая отверстие. Образующийся шлак выдувается

из отверстия наружу избыточным кислородом и образующимися газами.

При значительной глубине прожигаемого отверстия изделие нужно ставить

в положение, облегчающее вытекание шлаков.

Многие легированные стали плохо поддаются обычной

кислородной резке. Например, все стали со значительным содержанием

хрома (при резке образуется тугоплавкий окисел хрома), чугун, цветные

металлы. Однако они поддаются кислородно-флюсовой

резке. При этом способе в зону резки режущим кислородом вдувается

порошкообразный флюс. Он состоит, главным образом, из порошка

металлического железа. Сгорая в струе кислорода, порошок дает дополнительное

количество тепла, а образующиеся оксиды, смешиваясь с оксидами разрезаемого

металла, разжижают их. В зависимости от состава разрезаемого металла

во флюс могут добавляться и другие добавки, например, кварцевый

песок, порошок алюминия и др.

Газовая резка с водородно-кислородным или бензинокислородным

подогревающим пламенем применяется при работах под водой. При электрокислородной

резке используются стальные или графитовые трубки, через которые

подается режущий кислород. Подогрев металла осуществляется сварочной

дугой.

Параметры режимов резки низкоуглеродистой стали

приведены в таблице:

|

Толщина,

мм

|

Сопло

|

Гильза

|

Камера

|

Давление,

Мпа

|

Скорость,

мм/мин

|

Расход,

м3/час

|

Расход2,

м3/час

|

Ширина,

мм

|

Расстояние,

мм

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

5

|

0-1

|

3П

|

1ПБ

|

0,3

|

650

|

2,5

|

0,5

|

3

|

4

|

|

10

|

2

|

|

0,4

|

550

|

3,75

|

0,52

|

3,3

|

5

|

|

20

|

|

0,45

|

475

|

5,25

|

0,55

|

3,5

|

|

30

|

3

|

|

0,5

|

380

|

7

|

0,58

|

4

|

6

|

|

40

|

|

0,55

|

340

|

8

|

0,6

|

5

|

|

50

|

|

0,6

|

320

|

9

|

0,65

|

|

60

|

5П

|

0,65

|

300

|

10

|

0,7

|

|

80

|

4

|

0,7

|

275

|

12

|

0,75

|

|

100

|

0,75

|

225

|

14

|

0,85

|

5,5

|

8

|

|

160

|

5

|

0,8

|

170

|

18

|

0,95

|

6

|

10

|

|

200

|

6

|

0,85

|

150

|

22

|

1,1

|

7,5

|

12

|

|

300

|

6П

|

0,9

|

90

|

25

|

1,2

|

9

|

Режимы ручной газовой резки с применением в качестве

горючего газа ацетилена.

|

Толщ. металла,

мм

|

Номер внутреннего

мундштука

|

Давление на

входе в горелку, МПа (кгс/см2)

|

Время нагрева

при пробивании отверстия кислородной струей, сек.

|

Ширина реза,

мм

|

Расх. газов,

м3 / мпог. реза

|

|

ацетилен

|

кислород

|

ацетилен

|

кислород

|

|

4

|

1

|

0,04 (0,40)

|

0,25 (2,50)

|

5-8

|

2,0

|

0,059

|

0,285

|

|

6

|

1

|

0,04 (0,40)

|

0,30 (3,00)

|

5-8

|

2,5

|

0,063

|

0,330

|

|

8

|

1

|

0,04 (0,40)

|

0,30 (3,00)

|

5-8

|

2,5

|

0,067

|

0,370

|

|

10

|

1

|

0,05 (0,50)

|

0,35 (3,50)

|

8-10

|

2,5

|

0,070

|

0,410

|

|

12

|

1

|

0,05 (0,50)

|

0,35 (3,50)

|

8-10

|

3,0

|

0,073

|

0,450

|

|

13

|

1

|

0,05 (0,50)

|

0,35 (3,50)

|

8-10

|

3,0

|

0,075

|

0,470

|

|

15

|

1

|

0,05 (0,50)

|

0,35 (3,50)

|

8-10

|

3,0

|

0,079

|

0,515

|

|

18

|

2

|

0,05 (0,50)

|

0,40 (4,00)

|

10-13

|

3,0

|

0,084

|

0,575

|

|

20

|

2

|

0,05 (0,50)

|

0,40 (4,00)

|

10-13

|

3,0

|

0,087

|

0,615

|

|

25

|

3

|

0,06 (0,60)

|

0,45 (4,50)

|

13-15

|

3,5

|

0,095

|

0,715

|

|

30

|

3

|

0,06 (0,60)

|

0,50 (5,00)

|

13-15

|

3,5

|

0,103

|

0,820

|

|

36

|

3

|

0,06 (0,60)

|

0,50 (5,00)

|

15-20

|

3,5

|

0,114

|

0,945

|

|

40

|

3

|

0,07 (0,70)

|

0,50 (5,00)

|

15-20

|

4,0

|

0,121

|

1,025

|

|

50

|

3

|

0,07 (0,70)

|

0,60 (6,00)

|

18-25

|

4,0

|

0,132

|

1,235

|

|

60

|

4

|

0,07 (0,70)

|

0,65 (6,50)

|

20-28

|

4,5

|

0,148

|

1,445

|

Режимы ручной газовой резки с применением в качестве

горючего газа пропан-бутана.

|

Толщина металла,

мм

|

Номер внутреннего

мундштука

|

Давл. на входе

в горелку, МПа (кгс/см2)

|

Время нагрева

при пробив. отверст. кислородной струей, сек.

|

Ширина реза,

мм

|

Расх. газов,

м3/ м пог. реза

|

|

пропанбутан

|

кислород

|

пропан-бутан

|

кислород

|

|

4

|

1

|

0,04 (0,40)

|

0,30 (3,00)

|

5-8

|

2,5

|

0,035

|

0,289

|

|

6

|

1

|

0,04 (0,40)

|

0,30 (3,00)

|

6-10

|

3,0

|

0,037

|

0,334

|

|

8

|

1

|

0,04 (0,40)

|

0,35 (3,50)

|

6-10

|

3,0

|

0,039

|

0,375

|

|

10

|

2

|

0,05 (0,50)

|

0,35 (3,50)

|

8-13

|

3,0

|

0,041

|

0,415

|

|

12

|

2

|

0,05 (0,50)

|

0,40 (4,00)

|

8-13

|

3,5

|

0,043

|

0,465

|

|

13

|

2

|

0,05 (0,50)

|

0,40 (4,00)

|

10-15

|

3,5

|

0,044

|

0,476

|

|

15

|

2

|

0,05 (0,50)

|

0,40 (4,00)

|

10-15

|

3,5

|

0,046

|

0,522

|

|

18

|

2

|

0,05 (0,50)

|

0,40 (4,00)

|

10-15

|

3,5

|

0,049

|

0,582

|

|

20

|

2

|

0,06 (0,60)

|

0,45 (4,50)

|

13-18

|

4,0

|

0,051

|

0,623

|

|

25

|

3

|

0,06 (0,60)

|

0,50 (5,00)

|

15-20

|

4,0

|

0,056

|

0,724

|

|

30

|

3

|

0,06 (0,60)

|

0,55 (5,50)

|

18-23

|

4,0

|

0,061

|

0,830

|

|

36

|

3

|

0,07 (0,70)

|

0,55 (5,50)

|

20-25

|

4,5

|

0,066

|

0,956

|

|

40

|

4

|

0,07 (0,70)

|

0,60 (6,00)

|

22-28

|

4,5

|

0,071

|

1,037

|

|

50

|

4

|

0,07 (0,70)

|

0,65 (6,50)

|

25-30

|

5,0

|

0,078

|

1,249

|

|

60

|

4

|

0,08 (0,80)

|

0,70 (7,00)

|

25-30

|

5,0

|

0,087

|

1,461

|

Режимы ручной газовой резки с применением в качестве

горючего газа - природного газа.

|

Толщина металла,

мм

|

Номер внутреннего

мундштука

|

Давл. на входе

в горелку, МПа (кгс/см2)

|

Время нагрева

при пробив. отверст. кислородной струей, сек.

|

Ширина реза,

мм

|

Расход газов,м3/

м пог. реза

|

|

природный

газ

|

кислород

|

природ-ный

газ

|

кислород

|

|

4

|

1

|

0,05 (0,50)

|

0,30 (3,00)

|

6-10

|

3,0

|

0,107

|

0,353

|

|

6

|

1

|

0,05 (0,50)

|

0,30 (3,00)

|

6-10

|

3,0

|

0,113

|

0,306

|

|

8

|

1

|

0,05 (0,50)

|

0,30 (3,00)

|

6-10

|

3,5

|

0,119

|

0,443

|

|

10

|

1

|

0,05 (0,50)

|

0,35 (3,50)

|

8-13

|

3,5

|

0,125

|

0,492

|

|

12

|

1

|

0,06 (0,60)

|

0,35 (3,50)

|

10-15

|

3,5

|

0,131

|

0,532

|

|

13

|

1

|

0,06 (0,60)

|

0,35 (3,50)

|

10-15

|

3,5

|

0,134

|

0,554

|

|

15

|

2

|

0,06 (0,60)

|

0,35 (3,50)

|

12-17

|

4,0

|

0,140

|

0,597

|

|

18

|

2

|

0,06 (0,60)

|

0,40 (4,00)

|

13-18

|

4,0

|

0,149

|

0,667

|

|

20

|

2

|

0,06 (0,60)

|

0,40 (4,00)

|

15-20

|

4,0

|

0,155

|

0,708

|

|

25

|

2

|

0,07 (0,70)

|

0,40 (4,00)

|

18-22

|

4,0

|

0,170

|

0,823

|

|

30

|

3

|

0,07 (0,70)

|

0,45 (4,50)

|

20-25

|

4,0

|

0,185

|

0,933

|

|

36

|

3

|

0,07 (0,70)

|

0,45 (4,50)

|

22-28

|

4,5

|

0,203

|

1,061

|

|

40

|

3

|

0,08 (0,80)

|

0,50 (5,00)

|

25-30

|

4,5

|

0,215

|

1,146

|

|

50

|

4

|

0,08 (0,80)

|

0,55 (5,50)

|

27-35

|

5,0

|

0,235

|

1,361

|

|

60

|

4

|

0,08 (0,80)

|

0,60 (6,00)

|

30-35

|

5,0

|

0,264

|

1,577

|

Классификация сталей по разрезаемости их кислородной

резкой и технологические особенности процесса резки.

|

Группа стали

|

Сэ

|

Марка стали

|

Технологические

особенности процесса резки

|

|

1

|

До 0,54

|

Стали углеродистые обыкновенного качества марок

Ст1-Ст5 по ГОСТ 380-88

|

Резка без технологических ограничений

|

|

Стали углеродистые качественные марок 05-30

по ГОСТ 1050-88

|

|

0,40-0,54

|

Стали низколегированные марок 09Г2С; 14Г2; 09Г2СД;

15ГФ и др. по ГОСТ 19282-73

|

|

Стали легированные марок 15Х; 20Х; 15Г; 15ХМ;

12ХН2 и др. по ГОСТ 4543-71

|

|

2

|

0,54-0,70

|

Углеродистые стали Ст6; Сталь 35-50 по ГОСТ

1050-88, ГОСТ 380-88

|

Предварительный или сопутствующий подогрев до

150 °С, охлаждение на воздухе. Возможна резка без подогрева

на пониженной скорости с последующим отжигом или отпуском.

|

|

Легированные стали марок 30Х; 35Х; 18ХГ; 25ХГТ;

25ХГМ и др. по ГОСТ 4543-71

|

|

3

|

0,70-0,94

|

Сталь 55; 60; 38ХА; 40Х-50Х; 35Г2; 45ХН; 38Х2Ю;

35ХГСА

|

Предварительный подогрев до 250-350 °С, последующее

медленное охлаждение под асбестовым полотном или в песке.

|

|

4

|

> 0,94

|

35ХС; 38ХС; 40ХС; 50ХГСА; 50ХГФА; 12Х2Н3МА и

др.

|

Предварительный подогрев 350 °С, последующим

охлаждением в печи.

|

Информация с сайта

www.ewm.ru

|