Главная

> Архив статей нашей рассылки >

Выпуск №41. Статья №2.

Турбокомпрессоры

для массовых дизельных двигателей

|

ОАО "Михневский

РМЗ" производит:

|

|

КАПИТАЛЬНЫЙ

И СРЕДНИЙ РЕМОНТ ТРАКТОРОВ КАПИТАЛЬНЫЙ

И СРЕДНИЙ РЕМОНТ ТРАКТОРОВ

МТЗ-80/82, ДТ-75, Т-170;

а также двигателей:

КАМАЗ, ЗИЛ, ЗМЗ, ЯМЗ, А, Д, СМД;

а также пусковых двигателей ПД;

КПП для двигателей КАМАЗ, МАЗ, ГАЗ, ЗИЛ, Бычок; редукторов;

коленвалов и т.д.

Цены на ремонт >>

|

| ПРИНЦИП РАБОТЫ ТУРБОКОМПРЕССОРА ДЛЯ

ДИЗЕЛЬНОГО ДВИГАТЕЛЯ |

Турбокомпрессор - это компрессор, или воздушный насос, который

приводится от турбины. Турбина вращается за счет использования энергии

потока отработавших газов. Частота вращения турбокомпрессора дизельного

двигателя находится в пределах от 1000 до 130 000 об/мин

(это значит, что лопатки турбины разгоняются почти до линейной скорости

звука).

Турбина непосредственно соединяется с компрессором жесткой осью.

Компрессор засасывает через воздушный фильтр свежий воздух, сжимает

его и затем под давлением подает во впускной коллектор двигателя.

Чем больше воздуха подается в цилиндры, тем больше топлива может

сгореть, а это повышает мощность двигателя.

Теоретически существует равновесие мощностей между турбиной и компрессором

турбокомпрессора. Чем большую энергию имеют отработавшие газы, тем

быстрее будет вращаться турбина. Как следствие, компрессор тоже

будет вращаться быстрее.

Турбина состоит из ротора и корпуса. Отработавшие

газы из выпускного коллектора двигателя попадают в приемный патрубок

турбокомпрессора. Проходя по постепенно сужающемуся внутреннему

каналу корпуса турбины, они ускоряются, а пройдя этот имеющий форму

улитки корпус, направляются к ротору турбины и приводят ее во вращение.

Скорость вращения турбины определяется размером и формой канала

в ее корпусе. Это напоминает поливочный шланг: чем больше вы перекрываете

пальцем выходное отверстие, тем дальше бьет струя воды. Размеры

турбины и ее корпуса зависят от конкретного двигателя.

|

|

|

|

|

Рис.

1. Турбина

|

Рис.

2. Ротор турбины

|

Рис.

3. Корпус турбины

|

Корпусы турбин значительно различаются в зависимости от

сферы применения. Корпус турбины двигателя грузовика может быть

разделен на два параллельных канала, поэтому на ротор воздействуют

два потока отработавших газов.

При таком типе корпуса становится возможным использование импульсного

движения потока газов и достижение резонансных явлений. Отсюда и

обязательность разделения выпускных каналов для каждого цилиндра.

В корпусе турбины, имеющем двойной канал, каждый поток распределяется

по всей поверхности ротора турбины. Другая конструкция корпуса с

двумя каналами позволяет использовать импульсы давления (поток распределяется

симметрично с каждой стороны ротора).

В случае системы с постоянным давлением используется только энергия

поступательного движения отработавших газов. При этом могут применяться

только корпусы турбины с одним каналом. Этот вариант используется

в корпусах с водяным охлаждением, которые применяются на судовых

двигателях.

В турбокомпрессоры с большим объемом часто устанавливают дополнительное

кольцо с направляющими лопатками. Оно облегчает создание постоянного

потока отработавших газов на роторе турбины и делает возможным регулирование

потока внутри ее корпуса.

|

|

|

|

|

|

Рис.

4

Корпус турбины с одним каналом

|

Рис.

5

Корпус турбины с диффузорным кольцом

|

Рис. 6

Корпус турбины с двойным каналом

|

Рис. 7

Корпус турбины с одним каналом с водяным охлаждением

|

Корпус турбины отливается из сплава с высокой термостойкостью.

Ротор турбины также изготавливается из высококачественных материалов,

имеющих высокую температурную стойкость. Ту часть, через которую

входят отработавшие газы, называют впуском, а идущую к выхлопной

трубе - выпуском (рис. 8)

|

|

Рис. 8

Ротор турбины

|

На оси (рис. 8) жестко крепится ротор турбины. Материал

оси отличается от материала, используемого для ротора турбины. Сборка

этого соединения осуществляется следующим способом. Ось и ротор,

вращающиеся в противоположных направлениях на очень большой скорости,

прижимаются друг к другу. Выделяющееся при трении тепло сплавляет

их друг с другом, образуя неразъемное соединение.

Ось в месте соединения пустотелая. Эта пустота затрудняет передачу

тепла от ротора турбины к ее оси.

На оси со стороны турбины имеется углубление, в котором располагая

уплотнительное кольцо. Рабочая поверхность радиальных подшипников

упрочняется и полируется.

Выступающий бортик, на который будет запрессовано кольцо, обрабатывается

с высокой точностью. На более тонкий конец оси устанавливается ротор

компрессора, там имеется резьба, на которую навинчивается предохранительная

гайка для закрепления ротора. После того, как ось изготовлена, она

должна быть отбалансирована с максимально возможной точностью, прежде

чем она будет установлена в корпус.

Компрессор состоит из корпуса и ротора. Размеры компрессора

определяются количеством воздуха, требуемого для двигателя, и скоростью

вращения турбины.

Ротор компрессора жестко закреплен на оси турбины и следовательно

вращается с той же скоростью, что и ротор турбины. Лопатки ротора

компрессора, изготавливаемые из алюминия, имеют такую форму, что

воздух засасывается через центр ротора. Всасываемый таким образом

воздух направляется к периферии ротора и при помощи лопаток отбрасывается

на стенку корпуса компрессора. Благодаря этому воздух сжимается

и через впускной коллектор попадает в двигатель.

Корпус компрессора также изготовлен из алюминия.

|

|

|

Рис. 9

Система смазки турбокомпрессора

|

|

|

Рис. 10

Смазка турбокомпрессора

|

|

|

Рис. 11

Уплотнение турбокомпрессора

|

|

|

|

|

Рис. 12

Масло внутри корпуса оси турбокомпрессора

|

|

|

|

|

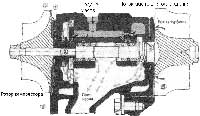

Рис.

13

Турбокомпрессор в разобранном виде

|

Смазка турбокомпрессора производится от системы смазки

двигателя (рис. 9).

Корпус оси (рис. 10) образует центральную часть турбокомпрессора,

расположенную между турбиной и компрессором. Ось вращается в подшипниках

скольжения. Моторное масло по каналам проходит между корпусом и

подшипниками, а также между подшипниками и осью. В большинстве турбокомпрессоров

радиальные подшипники вращаются со скоростью, равной половине скорости

оси.

В настоящее время появились конструкции, в которых подшипник неподвижен,

а ось вращается в масляной ванне. Масло не только служит для смазки

оси, но и охлаждает ее, подшипники и корпус.

Для уплотнения с двух сторон турбокомпрессора устанавливаются маслоотражательные

прокладки (рис. 11). С двух сторон устанавливаются также

уплотнительные кольца.

Но, несмотря на то, что эти кольца помогают избежать утечек масла,

они в действительности не являются уплотнитель-ными прокладками.

Их нужно рассматривать как элемент, затрудняющий утечку воздуха

и газов между турбиной, компрессором и корпусом оси. В обычном режиме

работы турбокомпрессора давление в турбине и компрессоре больше

давления в корпусе оси. Часть газов из турбины и часть воздуха,

сжатого в компрессоре, попадают в корпус оси и вместе с моторным

маслом по сливному маслопроводу проходят в масляный картер двигателя.

На рис. 12 показан путь, по которому проходит масло внутри

корпуса оси турбокомпрессора.

Все масляные уплотнения - динамического типа. т.е. работают на

принципе разности давлений:

1. Разница в диаметрах оси из-за действия центробежных сил

образует разность давлений, что затрудняет просачивание масла к

турбине.

2. Со стороны турбины уплотнительные кольца расположены в

выточках (как в корпусе оси так и на самой оси). Этот же принцип

установки колец применен и со стороны компрессора. Уплотнительные

кольца являются элементом, играющим главную роль в обеспечении герметичности.

Кроме того, они передают тепло с оси на корпус.

3. Уплотнительное кольцо вращается с той же скоростью, что

и ось. Благодаря имеющимся в нем трем отверстиям создается противодавление

маслу.

4. Внутренняя форма корпуса оси на уровне кольца герметичности

весьма своеобразна с целью предотвращения просачивания масла к компрессору.

5. Давление в компрессоре и турбине вытесняет масло в корпус

оси.

Когда обороты двигателя низкие или он работает без нагрузки, давление

в корпусе оси больше, чем в компрессоре. В компрессоре воздух отжимается

от центра на периферию и сжимается.

Этот же эффект мы можем наблюдать при быстром

размешивании кофе в чашке:

кофе будет отброшен на стенки чашки.

Воздух в компрессоре завихряется и отбрасывается на стенки компрессора,

после чего этот сжатый воздух поступает в двигатель. Поэтому становится

ясно, почему в случае слабого наддува в двигателе с турбокомпрессором

(т.е. когда давление турбокомпрессора близко к нулю) за ротором

компрессора образуется небольшое разрежение.

Естественно, при работе компрессора могут иметь место утечки масла

из корпуса оси в компрессор. Скорость вращения оси турбокомпрессора

может быть настолько высокой, что избежать утечек масла, используя

обычные манжеты (устанавливаемые, к примеру, в коробке передач),

невозможно.

Поэтому в корпус оси устанавливают несколько уплотнительных колец,

используя разные методы для наиболее качественного уплотнения мест

возможной утечки масла.

Вот некоторые из них:

- Механический сливной маслопровод турбокомпрессора.

В этом компрессоре главную роль при уплотнении играет упло-тнительное

кольцо. Когда двигатель работает на малых оборотах либо без нагрузки,

за ротором компрессора образуется область пониженного давления (разрежения).

Масло и газы, которые находятся в корпусе оси, устремляются между

задней пластиной и уплотнительным кольцом к компрессору.

Когда эта смесь проходит через отверстия кольца, масло, более тяжелое,

чем газы, отбрасывается к наружной стороне кольца, но остается в

корпусе оси, в то время как газы продолжают свое движение в компрессоре.

Таким образом, уплотнительное кольцо, которое вращается на большой

скорости вместе с осью турбокомпрессора, действует как центробежный

сепаратор масла.

- Пластина для отвода масла.

Большинство производителей турбокомпрессоров в той или иной форме

используют эту схему. Это неподвижная пластина, расположенная поперечно

со стороны компрессора.

Масло, идущее от уплотнительных колец стекает по внутренней стороне

пластины вниз, то есть к отверстию для слива масла. Верхняя часть

этой пластины имеет такую форму, что она постоянно находится выше

нормального уровня масла в корпусе оси, В случае возможного образования

разрежения в компрессоре газы засасываются легче, чем более тяжелое

масло.

Со стороны турбины проблема отвода масла не так важна, если принять

во внимание, что в нормальных условиях давление в турбине всегда

выше, чем в корпусе оси. При некоторых условиях эксплуатации может

иметь место падение давления в турбине; в таком случае требуется

установка пластины для отвода масла со стороны турбины.

Любая конструкция корпуса оси подразумевает также необходимость

максимального снижения теплообмена между турбиной с уплотнительными

кольцами и компрессором. С этой целью со стороны турбины устанавливается

термоизоляционная прокладка, а в корпусе оси имеется множество элементов

для теплообмена. Например, в турбокомпрессорах для дизельных двигателей

с марта 1989 года используется корпус оси, имеющий ребра охлаждения.

Читайте в следующем номере

продолжение темы о ТУРБОКОМПРЕССОРАХ:

Поиск неисправностей в турбокомпрессорах дизельных двигателей

Статья подготовлена по материалам web-сайта

http://japanpiter.ru

|